在工业4.0的浪潮席卷全球制造业的今天,传统制造企业正面临着前所未有的机遇与挑战。对于一家专注于零配件制造的企业而言,这场以智能化、网络化、数据化为核心的产业革命,不仅意味着生产技术的革新,更是一场深刻的产业组织与管理模式的转型。本文将探讨该企业如何顺应趋势,实现从传统制造向智能制造的跨越,并重构其企业管理体系。

一、转型背景:工业4.0带来的机遇与压力

工业4.0通过信息物理系统(CPS)、物联网(IoT)、大数据、云计算和人工智能等技术,实现生产过程的智能化与柔性化。对于零配件制造企业,这带来了精准化生产、个性化定制、供应链协同效率提升等巨大机遇。但也带来了技术更新换代快、数据安全风险、人才结构需求变化以及传统组织架构僵化等压力。企业原有的金字塔式层级管理、部门壁垒森严的组织模式,已难以适应快速响应市场、高效整合数据与资源的新要求。

二、产业组织转型:从线性链到价值网络

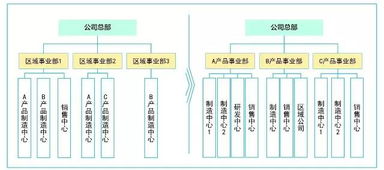

- 组织架构扁平化与柔性化:企业打破传统的职能型或事业部制结构,向以项目或产品为中心的敏捷团队转型。例如,组建跨部门的“产品全生命周期管理小组”,整合研发、生产、质量、销售和服务人员,实现从客户需求到产品交付的快速闭环。这减少了管理层级,加快了决策速度,提升了应对市场变化的灵活性。

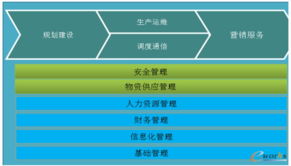

- 构建协同化产业生态网络:企业不再仅是封闭的单个实体,而是积极融入或主导产业生态。通过工业互联网平台,与上游原材料供应商、下游整机厂商乃至终端用户实现数据实时共享与协同。例如,利用平台接收下游客户的实时生产数据,预测其零配件消耗,实现精准的JIT(准时制)供应,甚至参与客户的早期产品设计(协同研发)。企业的边界变得模糊,组织形态演变为一个开放的价值网络节点。

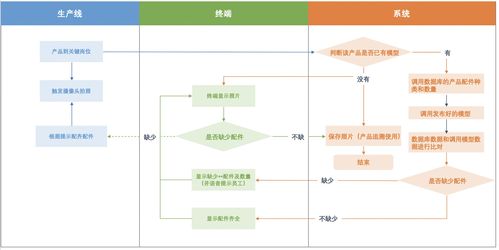

- 生产组织向“智能细胞”转变:在车间层面,传统的流水线被模块化的“智能生产单元”或“制造细胞”所取代。每个单元配备智能设备、传感器和边缘计算节点,具备一定的自主决策和自适应生产能力。组织管理上,赋予一线单元更大的自主权,鼓励其基于实时数据进行工艺优化和问题解决,实现“去中心化”的自主管理。

三、企业管理模式的重塑

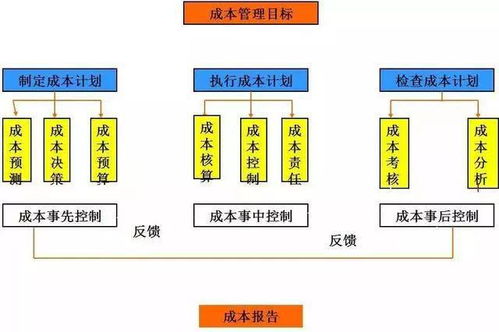

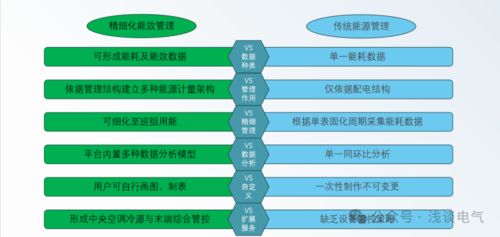

- 数据驱动的决策管理:企业管理的基础从经验转向数据。通过部署制造执行系统(MES)、企业资源计划(ERP)升级版、产品生命周期管理(PLM)等系统,并打通其数据孤岛,构建企业级数据中台。管理层利用大数据分析仪表盘,实时监控生产效能、设备状态、质量趋势和供应链风险,实现科学、精准的决策。

- 人才管理与知识创新:转型对人才提出了新要求。企业需要既懂制造工艺又熟悉数据分析、物联网技术的复合型人才。管理上,需建立持续的学习与培训体系,并与高校、研究机构合作培养。利用知识管理系统,将老师傅的隐性经验和智能设备产生的显性数据转化为可传承、可优化的组织知识资产,激发全员创新。

- 敏捷文化与领导力转型:工业4.0要求企业具备快速试错、持续改进的能力。企业管理层需要推动文化变革,培育开放、协作、勇于创新的敏捷文化。领导者的角色也从命令控制者转变为赋能者与教练,为团队提供资源支持、扫清障碍,鼓励员工在授权范围内自主决策。

- 风险管理与安全治理:随着系统互联程度加深,网络安全、数据隐私和生产连续性风险凸显。企业管理必须建立全面的数字化风险管理体系,包括技术防护、制度流程和人员意识培训,确保智能制造的稳定可靠运行。

四、挑战与展望

转型之路并非坦途。企业面临初期投入巨大、现有流程改造阻力、新旧系统融合困难以及组织惯性等挑战。成功的转型需要顶层设计、分步实施、持续投入和坚定的变革决心。

该零配件制造企业通过成功的产业组织与管理转型,将不再是简单的产品供应商,而是能够提供“产品+数据+服务”综合解决方案的价值共创伙伴。其组织将更富韧性、更加智能,能够在动态变化的全球产业链中占据更有利的位置,真正实现工业4.0所描绘的智能制造愿景。